在智能制造浪潮的推动下,增材制造(3D打印)与智能模塑成型技术正以前所未有的速度深度融合,重塑产品研发与生产模式。这一变革的核心,不仅在于成型工艺本身,更在于支撑其高效、精准、智能化运行的计算机软硬件及外围辅助设备构成的完整生态系统。

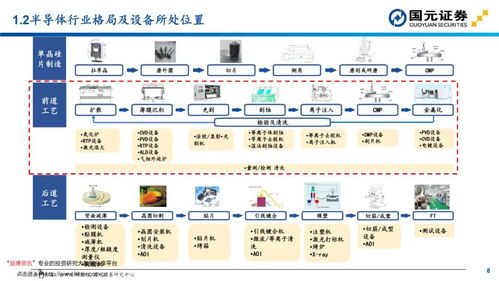

一、 核心技术:从3D打印到智能模塑成型

- 3D打印(增材制造):作为一种“自下而上”的逐层堆积制造技术,其核心优势在于无需模具即可实现复杂几何结构的自由成形。主流技术包括熔融沉积成型(FDM)、光固化成型(SLA)、选择性激光烧结(SLS)等。它广泛应用于原型验证、小批量定制、复杂构件(如航空航天轻量化部件、医疗植入物)制造等领域。

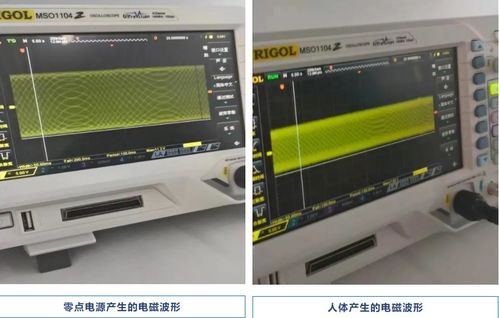

- 智能模塑成型:主要指以注塑成型为代表的、经过智能化升级的减材或等材制造工艺。传统注塑依赖模具,成本高、周期长。智能模塑通过集成传感器、物联网、人工智能算法,实现了对成型过程(如温度、压力、速度)的实时监测、自适应控制和工艺优化。它能显著提升量产一致性、降低不良率,并支持柔性化生产。

二、 核心装备与计算机硬件

- 成型设备主机:

- 3D打印机:核心硬件包括高精度运动控制系统(步进电机/伺服电机)、成型平台、挤出系统(FDM)或激光扫描系统(SLA/SLS)、温控系统等。工业级设备更强调可靠性、大成型尺寸和高速度。

- 智能注塑机:配备高性能伺服驱动系统、精密合模机构,并集成多种工艺传感器和数据采集模块,是智能模塑的物理执行终端。

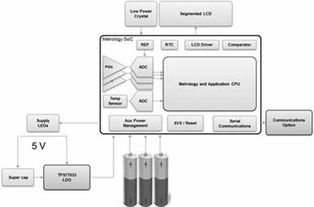

- 计算与控制核心:

- 工业计算机与控制器:作为设备的“大脑”,运行实时操作系统,处理运动控制指令、工艺参数逻辑和通信协议。高性能PLC、专用运动控制卡以及逐渐普及的工业PC是关键。

- 数据处理单元:处理复杂三维模型数据、进行切片计算(3D打印)或模流分析(注塑),需要强大的CPU和GPU支持,尤其在涉及人工智能算法优化时。

三、 软件系统:数字线程的驱动者

- 设计端软件(CAD):如SolidWorks, CATIA, Fusion 360等,用于创建产品的三维数字模型,是制造流程的起点。

- 工程与仿真软件(CAE):

- 针对3D打印:拓扑优化软件(如nTopology)可设计出极致轻量化的结构;切片软件(如Ultimaker Cura, Simplify3D)将三维模型转换为打印机可执行的逐层指令(G代码),并优化支撑、路径。

- 针对模塑成型:模流分析软件(如Moldflow)能提前模拟熔体在模具中的填充、冷却、翘曲等情况,优化模具设计和工艺参数,减少试模次数。

- 制造执行与工艺管理软件:智能模塑的核心。此类软件(如一些MES系统模块)能集中管理设备状态、生产订单、工艺配方,并基于实时采集的成型数据(如型腔压力曲线)进行质量预测与工艺自调整。

- 人工智能与工业互联网平台软件:利用机器学习算法分析海量历史生产数据,建立工艺参数与产品质量的关联模型,实现预测性维护、智能排产和持续工艺优化。

四、 关键外围辅助设备

外围设备是保障主设备稳定运行、提升自动化程度和最终成品质量的关键环节。

- 材料处理与输送系统:

- 3D打印:自动供料系统、材料干燥机(尤其对于尼龙等吸湿性材料)。

- 智能模塑:中央供料系统、除湿干燥机、配色混料机,确保原料稳定一致。

- 后处理与精加工设备:

- 3D打印:支撑去除装置(如水刀、化学溶解设备)、表面打磨抛光设备、热处理炉(用于金属打印件的去应力或烧结)。

- 模塑成型:机械手/机器人(用于自动取件、镶件埋入)、去浇口机、冷却水塔、模温机。

- 质量检测与监控设备:

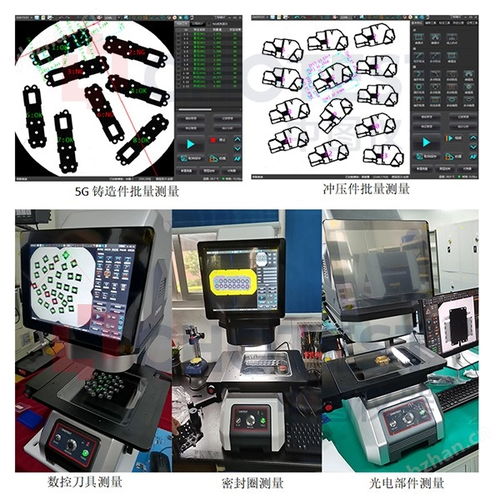

- 在线检测:集成在生产线上的视觉检测系统、激光测量仪,实时检测产品尺寸和外观缺陷。

- 线下检测:三坐标测量机(CMM)、三维扫描仪,用于高精度尺寸逆向与对比分析。

- 环境控制与安全设备:工业除尘与过滤系统(特别是处理粉末或产生烟雾的工艺)、恒温恒湿车间环境控制设备、安全防护罩与联锁装置。

**

现代3D打印与智能模塑成型,已远非孤立的加工设备。它们是一个由智能成型主机、强大的计算硬件、贯穿全流程的专业软件、以及高度自动化的外围辅助系统**紧密集成的智能制造单元。随着5G、数字孪生、云端协同等技术的进一步渗透,这一技术集群将更加柔性、智能与高效,持续推动制造业向个性化、定制化、服务化的新范式演进。